DX-5KL系列齿轮泵的使用维修保养知识介绍

DX-5KL系列齿轮泵的使用维修保养知识介绍

由两个齿轮相互啮合在一起形成的泵,称为齿轮泵,齿轮泵属于容积泵的一种。

1、齿轮泵的工作原理及结构

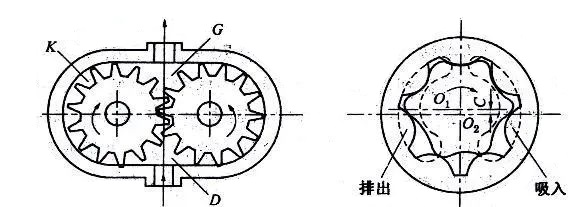

齿轮泵是依靠齿轮啮合空间的容积变化来输送液体的。图1(a)所示两个形状及大小相同的齿轮相互啮合地置于泵壳内,一个为主动齿轮,它伸出泵体与原动机轴相连接,另一个为从动齿轮。在齿轮泵工作时,主动轮随电机一起旋转并带动从动轮跟着旋转。当吸人室一侧的啮合齿逐渐分开时,吸人室容积增大,形成低压,便将吸人管中的液体吸人泵内。进人泵体内的液体分成两路,在齿轮与泵壳间的空隙中分别被主、从动齿轮推送到排出室。由于出室一侧的轮齿不断啮合,使排出室容积缩小,这样就将液体压送到排出管中。主动齿轮和从动齿不断旋转泵就能连续吸人和排出液体,为了防止泵在出口阀关闭或管路堵塞时造成泵的损坏,在齿轮泵的出一口侧设有弹簧式安全阀。当泵内压力超过规定值时,安全阀自动开启,高压液体泄回吸人侧。

按齿轮啮合方式可分为外啮合齿轮泵和内啮合轮泵两种。外啮合齿轮泵如图1(a)所示,它有直齿、斜齿、人字齿等几种齿轮,其中应用最广泛的是渐开线齿形,外啮合齿轮的齿轮数目为2~5,以两齿轮最常用。内啮合齿轮泵如图1(b)所示,它的两个齿轮形状不同,齿数也不一样,其中一个为环状齿轮,可在泵体内浮动,主动齿轮在中间与泵体成偏心位置,主动齿轮比环状齿轮齿数少一个齿,同时主动齿轮工作时带动环状齿轮一起转动,利用两齿空间的变化来输送液体,啮合齿轮泵只有两齿轮一种。

2、齿轮泵的特点

齿轮泵的特点是具有自吸性,流量与排出压力无关;结构简单紧凑、流量均匀、工作可靠;尺寸小而轻便.维护保养方便;At/1"压力宣,用于输送黏性较大的液体,如润滑油、燃料油,可作润滑油泵、燃油泵、输油泵和液压传动装置中的液压泵。其缺点是制造精度要求高,不宣物送猫性低的滚体,如水、汽油和不宜抽送含有固体颗粒的液体,在运转中流量和压力有脉动以及噪音较大。

齿轮泵采用人字齿轮,能使运转平稳,、并消除轴向推力。螺旋齿轮泵的运转也比较平稳,在大型齿轮泵中,多采用人字齿轮或螺旋齿轮。小型齿轮泵多采用正齿轮。

3、齿轮系的检修

3.1齿轮的解体检查与组装

1.拆卸顺序

齿轮泵的拆卸过程可分为以下几个步骤,其先后顺序如下:

联轴器-后端盖-前端盖-填料密封或机械密封-齿轮、齿轮轴、轴承

2.零部件配合间隙的检查及组装调整

齿轮泵在解体过程中或零部件拆卸下来经清洗干净后厂应按泵使用维护说明书要求进行检查、测量、组装。无要求情况下,对输送温度低于60度油品的齿轮泵可按SHS01017-2004《齿轮泵维护检修规程》的标准进行检查、测量、组装。其检修主要包括以下几方面内容:

(1)壳体的检查 壳体两端面粗糙度为R 3上2 两孔轴心线平行度和对两端垂直度公差值不低于肠级;壳体内孔圆柱度公差值为0.02-0.03mm/100mm。

(2)齿轮的检查齿轮与轴的配合为H7/m6齿轮两端面与轴孔中心线或齿轮两端面与轴中心线垂直度为0.02mm/100mm;两齿轮宽度一致,单个齿轮宽度误差不得超过0.05mm/100mm,两齿轮轴线平行度值为0:02mm/1OOmm;齿轮啮合顶间隙、侧间隙可用压铅法测量,其操作方法可参考变速机齿轮啮合顶间隙、侧间隙的测量方法。齿轮啮合顶间隙为(0.2-0.3)m,(m为模数);侧间隙应符合表 1的规定。

表 1 齿轮啮合侧间隙标准 mm

齿轮啮合接触应符合规范,其检查方法如下先清洗干净两传动齿轮、轴承、泵壳体等部件后用干布抹干两齿轮啮合面,在小齿轮的啮合面上涂上一层薄薄红丹油回装两齿轮及端盖,按工作转动方向慢慢转动齿轮泵数圈后,拆卸泵端盖取出两齿轮轴,检查接触斑点。

齿轮啮合接触斑点应均匀、其接触面积沿齿长不小于70%,沿齿高不少于50%。

(3)齿轮与壳体及齿轮与泵盖间隙调整 齿顶与壳体壁及齿轮端面与端盖之间的间隙应符合规范。间隙过大其液体内泄漏变大;间隙过小则齿轮在转动时,齿轮的齿顶与泵体壳壁、齿轮端面和泵盖端面可能发生磨损。因此,检修时必须检查这两方面的间隙。

齿轮与壳体的径向间隙可用塞尺进行检查,其间隙值为。15-0.25mm,但必须大于轴颈在轴瓦的径向间隙。

齿轮端面与端盖轴向间隙可用压铅丝法进行检查,其操作过程如下:先拆开端盖清洗各零部件,各部件表面无油污、杂物后,把齿轮装人泵体内,在泵盖端面和齿轮端面分别对称摆放4条合适的铅丝,装回泵压盖,对称均匀地把紧螺栓后,拆开压盖取由铅丝量取各铅丝厚度。如果齿轮端面铅丝厚度减去泵盖端面铅丝厚度为正值,则表明两端面有间隙;结果为负值,则表明两端面有间隙。根据测量结果对端面进行加垫或减垫使端面间隙在0.10-0.15mm这间。

(4)轴与轴承检查及装配 在一般情况下,齿轮泵轴颈不得有伤痕,粗糙度要达Ra1.6,轴颈圆柱度公差值为0.Olmm;齿轮泵在使用一段时何后,轴颈最大磨损不得大于0.01D(D为轴颈直径)。

齿轮泵轴承一般用滚动轴承和滑动轴承两种厂而滑动轴承多为铜套形式。采用滚动轴承的齿轮泵其轴承内圈与轴的配合为H7/js6 ;滚针轴承无内圈时,轴与滚针的;配合为H7/h6;滚针轴承外圈与端盖的配合为K7/h6,采用滑动轴承的齿轮泵其轴承内孔与外圆的同轴度公差值为0.01mm;滑动轴承外圆与端盖配合为R7/h6;滑动轴承与轴颈的配合间隙(经验值)应符合表2规定值。

表2 轴颈与滑动轴承配合间隙

齿轮泵轴承磨损超规范后应进行更换,滚动轴承组装方法与离心泵滚动轴承组装方法相同。用铜套作轴承的齿轮泵,二在更换铜套时,首先应检查铜套和端盖的配合的情况。在符合要求后,将铜套外圆涂上润滑油,用压力机将其压人泵端盖体内,最后应在轴承与端盖接口处钻孔攻丝用螺钉将其固定,以防铜套转动或轴向窜动,如图2所示。

铜套装配后必须再检查轴颈与铆夸时配合间隙, 若配合间隙太小时,应以轴颈为准, 刮研铜套,直到符合要求为止。相反,若间隙太大则要重新更换铜套。

(5)公轴向密封检查及组装 齿轮泵的轴向密封不论采用机械密封还是填料密封,其组装方法都可参照离心泵机械密封和填料密封的组装方法。

(6)齿轮泵溢流阀的检修齿轮泵滋流阀设置在泵出口侧,其作用是保证泵出口一压力符合设计要求,当泵内压力超过规定值时,滋流阀自动开启,高压侧介质流回人口,保证出口压力稳定。如果盗流阀失效会造成介质通过滋流阀而流回泵人口,致使泵出口压力及流量达不到要求,这时必须进行检修。溢流阀的检修,主要是确保阀芯和阀座的接触良好,可通过对啤芯和阀座研磨来达到要求。弹簧失效同样可使泵出口压力及流量达不到要求,弹簧的弹力不足可用调节螺母来调节。如果调节螺母调尽后还是无法解决,则应更换新弹簧。

3.2齿轮泵的试运转及故障处理

1.齿轮泵的试运转

1)试运前的准备工作

(1)检查检修记录,确认数据正确,准备好试运转的各种记录表格;

(2)盘车无卡涩现象和异常响声;

(3)检查液面,应符合泵的吸人高度要求;

(4)压力表、滋流阀应灵活好用;

(5)向泵内注人输送介质;

(6)确认泵出口阀己打开;

(7)联系电工检查电机电阻女并送上电;

(8)点动电机确认旋转方向正确。.

2)试运转

(l)打开出口阀,开启人口阀,使液体充满泵体,打开放空阀,将空气赶净后关闭;

(2)盘车轻松、无卡涩现象后,启动电机;

(3)检查出口压力指示是否正常;

(4)检查轴封渗漏是否符合要求,密封介质泄漏和离心泵轴封泄漏标准相同;

(5)检查泵的振动值和轴承温度是否在允许范围内,其振动值和轴承温度允许值可参照离心泵的标准。

3)注意事项

(1)在开泵前一定要确认泵出口阀已打开;

(2)停泵时不得先关闭出口阀。

4)验收

(1)连续运转24h,各项技术指标均达到设计要求或能满足生产需要;

(2)达到完好标准;

(3)检修记录齐全、准确,按规定办理验收手续。

2.齿轮泵的故障处理

齿轮泵常见故障现象、原因及处理方法如表3所示。

表3 齿轮泵常见的故障原因及处理方法